长城网·冀云客户端记者 吴新光 通讯员 张燕 张法铭 尹旭广

实验室与车间之间,那道看不见的“墙”,曾让无数新药研发进程放缓甚至停滞。但在河北沧州渤海新区生物医药产业园内,一场由博士创新站引领的绿色工艺革命,正试图推倒这堵“墙”。

今年以来,石家庄四药集团药物研究院原料药开发中心负责人魏赛丽博士频繁往返于石家庄与沧州之间,她的目标很明确:让贝特类降血脂原料药的绿色合成工艺,从实验室走向生产线,从“可能”走向“可控”。这是一场与时间、与成本、与环境可持续的赛跑。

石家庄四药集团药物研究院原料药开发中心负责人魏赛丽博士在生产车间记录数据。

从“受制于人”到“主动破局”

一条原料药产业链的升级路

初冬的沧州渤海新区,寒风掠过生物医药产业园整齐的厂房。河北广祥制药有限公司药物合成中心实验室内,却是一番火热景象——实验仪器低声嗡鸣,实验人员专注地记录着数据。魏赛丽博士摘下护目镜,仔细查看一份刚刚析出的晶体样品。“颜色和晶型对了。”她微微点头,对身旁的广祥制药药物合成中心负责人任阔说道,“但湿度还得控,冬季实验室太干,粉尘问题又来了。”

这不是魏赛丽第一次来广祥制药。作为河北广祥制药有限公司博士创新站的领衔博士,她每月都要来这里几趟,进行技术指导与研发统筹。

广祥制药以生产咖啡因、甲硝唑等大宗原料药闻名,国内市场占有率高达35%。然而,广祥制药总经理助理崔向宁坦言:“公司以前主要布局心脑血管、抗病毒类原料药。没有自己的高端原料药,下游制剂总会受制于人,成本也居高不下。”

改变始于一个共同的目标。2025年初,石家庄四药集团与广祥制药决定向技术门槛更高、绿色工艺要求更严的贝特类降血脂原料药进军。这类药物国内上市品种少,仿制难度大,但市场需求持续增长。“非诺贝特、非诺贝特胆碱、佩玛贝特都属于贝特类降脂药,结构相似,有些中间体可以共用。”魏赛丽解释道,“开发一个原料药系列,能覆盖更广泛的患者人群,也能大幅节省开发费用和时间。”

河北广祥制药有限公司博士创新站应运而生。广祥制药虽有研发团队,但年轻博士经验尚浅;石家庄四药集团在制剂领域深耕多年,急需稳定、绿色的原料药源头。双方一拍即合,魏赛丽带领博士研发团队驻扎一线,从文献调研、路线设计到小试验证,开启了这场产学研深度融合的攻坚。

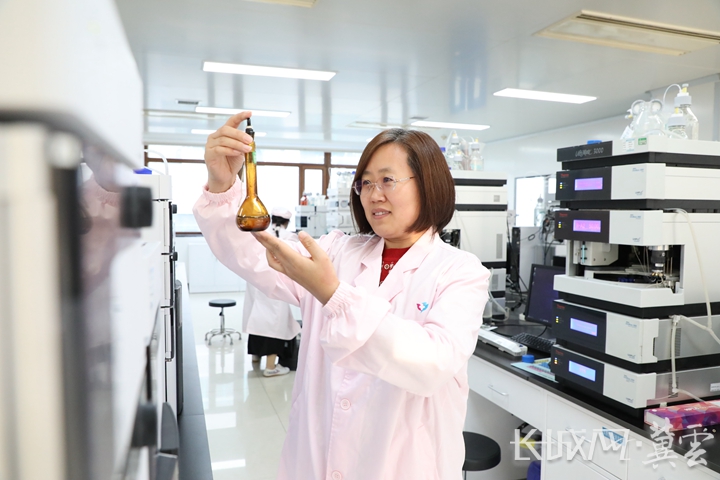

石家庄四药集团药物研究院原料药开发中心负责人魏赛丽博士在实验室做试验。

穿越“放大效应”

实验室与车间之间的隐形战场

“在实验室做,蒸20分钟没问题;到车间放大,连续蒸五六个小时,会不会出问题?”魏赛丽抛出的这个问题,直指原料药工艺开发中最棘手的环节——“放大效应”。

佩玛贝特原料药对温度极其敏感,温度稍高,化合物构型就可能发生不可逆的转变,导致产品不合格。“春季、夏季工艺都顺利,冬季暖气一来,空气环境发生改变,会影响工艺质量的波动。”魏赛丽回忆起一次排查经历,“后来发现是冬季实验室湿度太低,如果湿度低于20%,产品的物化性质会发生变化,易吸湿性质转化为不吸湿。我们在投料前进行增湿,工艺恢复到正常状态。”

这些细微的环境变量,在实验室可控,但在充满金属反应釜、复杂管道和大型搅拌装置的车间里,却成了需要反复磨合的“未知数”。

在广祥制药,魏赛丽的大部分时间都花在了车间里。她穿着工服,穿梭于实验室和车间之间,观察物料流动状态,核对温度与压力曲线。“搅拌速度、传热效率、物料输送的均匀性……每一个细节都可能颠覆小试放大的结果。”

为了攻克这些难关,博士创新站采取了“分段击破”的策略。一方面,魏赛丽带领博士研发团队优化工艺参数,设计更温和、更稳定的反应条件;另一方面,广祥制药的工程师同步改造设备,使车间条件尽可能贴合工艺需求。在固液分离环节,他们大胆引入了膜处理技术,替代传统的高温蒸馏。“佩玛贝特原料药怕高温,膜分离可以在低温下高效分离溶剂,不仅节能,更保证了产品质量。”魏赛丽说。

河北广祥制药有限公司药物合成中心工作人员在进行产品分析测试。长城网·冀云客户端记者 吴新光 摄

绿色工艺背后的“环保账”与“经济账”

“如果工艺不是绿色的,后续环保处理成本会吞噬掉大部分利润。”魏赛丽指着反应流程图,语气坚定。

这条新工艺的“绿色基因”渗透在每个环节。他们摒弃了毒性大、污染重的氯仿等溶剂,改用乙醇等环境友好型试剂;将催化剂固定到载体上,实现重复利用,减少了固废产生;通过优化反应步骤,降低了试剂用量和废液总量。“我们用的都是三类低毒试剂,反应条件温和,对环境更友好。”魏赛丽解释道。

这不仅是一本“环保账”,更是一本“经济账”。崔向宁给记者算了一笔账:原料药自产,能使下游制剂成本显著下降;绿色合成工艺减少了危废处理费用,提升了生产安全性;而更短的开发周期,意味着能更快抢占市场先机。“从项目立项到获批上市,我们力争将周期控制在两年到两年半。”

目前,非诺贝特胆碱的绿色合成工艺已趋成熟。以非诺贝特和氢氧化胆碱为原料,经水解、成盐反应,产品纯度可达99.9%以上,收率显著提升。小试验证接近尾声,即将进入车间进行百公斤级放大试产。按计划,2026年初可实现批量化生产。

“项目产业化后,不仅能为企业带来可观的销售收入,更能带动上游辅料、设备制造和下游制剂企业协同发展,强化‘原料药—中间体—制剂’的协同发展链条,提升渤海新区黄骅生物医药产业集群的整体创新能级。”崔向宁展望道。

2025文化强国建设(正定)思客会即将举行